CÁC LĨNH VỰC THIẾT KẾ LINH KIỆN

Thiết kế linh kiện là việc thiết kế bản vẽ sản phẩm để đảm bảo tính năng và chất lượng yêu cầu. Tuy nhiên, rất khó để khuôn có tính sản xuất tốt mà vẫn giữ nguyên hình dạng đã thiết kế. Để làm được việc này, cần lựa chọn vật liệu và phương thức sản xuất phù hợp để đảm bảo chất lượng và giá thành sản phẩm, sau đó thiết kế chế tạo khuôn phù hợp với phương thức sản xuất đó.

Các lĩnh vực thiết kế linh kiện bao gồm

| Lĩnh vực thiết kế | Phương pháp |

| Thiết kế khái niệm | Quyết định ý tưởng, tính năng, kiểu dáng cơ bản của sản phẩm |

| Thiết kế tính năng | Thiết kế chức năng vai trò hoàn chỉnh của từng linh kiện và của cả hệ thống |

| Thiết kế kiểu dáng | Ý tưởng và ngoại quan bên ngoài |

| Thiết kế chất lượng | Thiết kế đảm bảo được tính năng yêu cầu |

| Thiết kế độ bền | Chỉ định độ bền đặt thêm vào linh kiện và sản phẩm |

| Thiết kế độ chính xác | Chỉ định giới hạn đặc tính cần có của linh kiện và bộ phận |

| Thiết kế bề mặt | Chỉ định phương pháp và phạm vi cần thiết của tính trượt, độ bền bề mặt linh kiện |

| Thiết kế sản xuất | Thiết kế và chỉ định phương pháp sản xuất |

| Thiết kế vật liệu | Chỉ định lựa chọn, điều tra, công bố vật liệu dùng đáp ứng tính năng, chất lượng, độ bền |

| Thiết kế công đoạn | Chỉ định công cụ, thiết bị, đồ gá để sản xuất |

| Thiết kế tính sản xuất | Thiết kế bao gồm từ vật liệu đảm bảo tính kinh tế, độ chính xác, tính lắp ráp, tính sau gia công đến kiểm tra, vận chuyển |

| Thiết kế độ tin cậy | Thiết kế cụ thể độ chính xác sản phẩm, thiết kế đảm bảo vận chuyển và môi trường sử dụng |

| Thiết kế tính an toàn | Thiết kế để người lắp ráp, sửa chữa, sử dụng, kinh doanh sản phẩm không bị thương |

LỰA CHỌN VẬT LIỆU

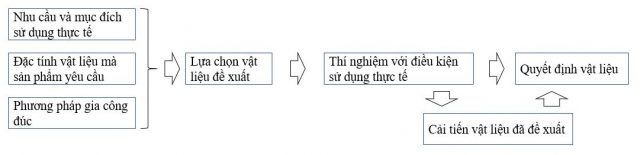

Khi lựa chọn vật liệu, cần nắm được các yêu cầu liên quan đến đặc tính của sản phẩm, từ đó lựa chọn vật liệu thích hợp nhất đảm bảo được đặc tính yêu cầu đó.

Đặc tính xem xét khi lưa chọn vật liệu

| Hạng mục | Đặc tính |

| Độ bền | Độ bền tĩnh, độ bền va đập, độ bền rão, độ bền mỏi |

| Tính chịu nhiệt | Độ bền chịu nhiệt, độ bền nhiệt độ thấp |

| Kích thước | Thay đổi theo thời gian của dung sai kích thước, dung sai hình học, giai đoạn sử dụng |

| Tính chịu hóa chất | Tính chịu axit, tính chịu kiềm, tính chịu chất hữu cơ |

| Đặc tính cơ năng | Độ cứng bề mặt, tính chịu mài mòn, tính chịu cháy, đặc tính điện, độ bóng bề mặt |

| Lão hóa môi trường | Lão hóa nhiệt, lão hóa thủy phân, lão hóa tia cực tím, lão hóa tin phóng xạ, lão hóa ozon |

| Tính đúc | Tính lưu động, tính phân rã nhiệt, sấy khô, tỷ lệ co rút đúc |

| Gia công lần 2 | Kết dính, bám dính, sơn, khắc dấu, mạ, gia công cơ khí, xử lý cổng phun |

| Môi trường – an toàn | Tính tái sử dụng, tính an toàn chất phụ gia, hỗn hợp chất tái sinh |

| Giá thành | Đơn giá vật liệu, tỷ trọng, chu kỳ đúc |

PHƯƠNG PHÁP CHẾ TẠO LINH KIỆN NHỰA

Để xác định phương thức sản xuất linh kiện nhựa, cần hiểu về phương pháp chế tạo các loại nhựa và lựa chọn phương thức sản xuất tối ưu nhất.

Các phương pháp đúc

| Các phương pháp đúc nhựa | ||

| Cách đúc | Ứng dụng | Phương pháp |

| Đúc ép (phun) | Sản phẩm điện hóa, linh kiện oto, đồ dùng hàng ngày | Gia nhiệt, làm nóng chảy vật liệu đúc, phun ép vào khoang rỗng (khoảng không) của khuôn đã đóng. Làm nguội và lấy ra. Có thể sản xuất số lượng lớn và áp dụng được với các sản phẩm có hình dạng phức tạp |

| Phun bọt xốp | Linh kiện thịt dày, xốp | Vẫn dùng đúc phun ép nhựa, nhưng cho thêm chất tạo bọt hay khí vào nhựa để chế tạo bọt xốp |

| Đúc áp lực (compression molding, transfer molding) | Gạt tàn, mâm, khay, linh kiện cách điện | Cho nhựa nhiệt cứng vào khuôn được gia nhiệt từ trước và gia áp. Nhựa sẽ lấy hình dạng giống lòng trong khuôn, đồng thời xảy ra phản ứng hóa học làm cứng. Lưu động bằng phương pháp pit tông đẩy làm nhựa nhiệt rắn điền đầy và đông cứng |

| Đúc đùn (đùn thổi) | Ống, pallet nhựa | Làm chảy mềm (dẻo) nhựa bằng xylanh gia nhiệt, đùn bằng trục vít và đúc sản phẩm liên tục với hình dạng đồng nhất với hình dạng mặt cắt |

| Đúc nhiệt, đúc chân không (vacuum molding) | Khay để trứng, đồ đựng thực phẩm | Gia nhiệt làm mềm tấm nhựa được trải lên khuôn, hút chân không ở khoảng không giữa tấm nhựa và khuôn, tấm nhựa sẽ dính chặt theo hình dạng khuôn. Rút chân không sau làm nguội và lấy sản phẩm đúc ra |

| Đúc thổi (blow molding) | Chai thủy tinh, đồ đựng dầu hỏa | Vật liệu nóng chảy được đùn thành hình ống từ máy đùn, kép bằng khuôn rồi thổi không khí vào bên trong, đúc thành các sản phẩm là khối rỗng, được gọi là đùn thổi. |

| Cán túi | Túi nhựa Vinyl | Dùng vật liệu giống với đúc thổi nhưng đùn qua ống mỏng hơn, ở đoạn sau, uốn tròn rồi cắt đúc túi bằng tấm nhiệt mỏng |

| Cán màng | Các loại màng, tấm mỏng | Gia nhiệt cho nhựa, làm nóng chảy, kéo dài vật liệu bằng trục lăn tạo nên tấm film hay tấm mỏng |

| Ép (đúc phủ lớp) | Tấm ép mỏng, tấm phủ lớp mỏng, tấm film | Đặt nhiều tấm vật liệu mỏng lên nhau rồi ép gia nhiệt Đúc đùn ép: Chất nhiều tấm film nhựa lên, gia áp làm dính bằng trục lăn. |

Linh kiện nhựa thông thường được sản xuất bằng phương pháp phun ép nhưng còn tùy theo tính năng của từng loại linh kiện. Nếu là linh kiện bên trong, linh kiện kháng cháy thì được sản xuất bằng các phương pháp đã nêu ở trên

Hiện nay phương pháp đúc phun ép là phổ biến nhất, với mục đích nâng cao độ chính xác, giảm giá thành. Có một số kiểu đúc phun ép như bên dưới. Hiểu về các phương pháp đúc này, từ đó lựa chọn phương pháp phù hợp để có thể sản xuất linh kiện thỏa mãn về tính năng với chi phí thích hợp nhất.

Các phương pháp đúc phun ép nhựa

| Các phương pháp đúc phun ép nhựa | ||

| Cách đúc | Hiệu quả | Phương pháp |

| Đúc nhiều sản phẩm | Giảm giá thành | Vừa đúc sản phẩm, đồng thời đúc phần linh kiện có hình dạng khác với khuôn. |

| Đúc chèn, đúc gá ngoài | Nâng cao độ bền linh kiện, thay thế cho linh kiện kim loại | Cho thêm linh kiện kim loại hay vật liệu khác vào khuôn rồi đúc thành linh kiện đồng nhất với nhựa |

| Phun ép | Nâng cao chất lượng ngoại quan | Chèn tấm film mỏng được khắc dấu vào khuôn rồi đúc, tấm film mỏng và nhựa dẻo được đúc thành một khối đồng nhất |

| Đúc nhiều màu, nhiều vật liệu (2 màu, phun sandwich) | Nâng cao tính năng linh kiện | Phun ép từ 2 loại vật liệu khác nhau trở lên, đúc thành linh kiện nhựa đồng nhất |

| Đúc ép khuôn | Nâng cao độ chính xác kích thước | Ngay khi phun ép vào khuôn, chốt đẩy và lõi khuôn đẩy ép phần nhựa bên trong để đúc nên linh kiện |

| Phun ép có trợ khí | Giảm giá thành | Sau khi phun ép nhựa, miệng phun của máy đúc hoặc khí cao áp từ khuôn sẽ được cấp vào, đúc bên trong linh kiện nhựa thành khoang rỗng |

| Đúc bọt mịn | Giảm giá thành | Cấp khí trơ ở trạng thái giới hạn vào bên trong xylanh nhựa đang nóng chảy, tạo thành linh kiện xốp chứa bọt mịn |

| Đúc nhiệt hơi (heat and cool) | Nâng cao chất lượng ngoại quan | Đúc bằng khuôn đã gia nhiệt đến gần nhiệt độ biến dạng nhiệt rồi làm nguội khuôn |

| Đúc áp lực phản hồi | Nâng cao tính chất sao chép hình | Vừa cấp khí cao áp vào khuôn, vừa gia áp vào nhựa bên trong khuôn |

| Đúc DSI (Die Slide Injection) | Chế tạo linh kiện dạng khoang | Đúc 2 linh kiện bằng 1 khuôn, sau khi mở khuôn, di chuyển tấm kẹp trước, đổi chỗ 2 linh kiện, đóng khuôn và đúc nhựa xung quanh linh kiện đã lắp |

| Đúc lắp ráp | Giảm chi phí lắp ráp | Đúc các linh kiện sẽ lắp với nhau bằng 1 khuôn, mở khuôn, xoay tấm kẹp trước rồi đóng khuôn, tiến hành đúc như lắp ráp linh kiện, sau những lần ghép nhựa trên, linh kiện được đúc |

Trong bài viết tiếp theo, chúng ta sẽ tìm hiểu về hợp chất cao phân tử (nhựa) để hiểu rõ hơn về đặc tính của vật liệu.