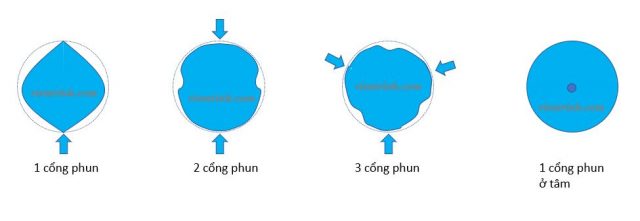

Hình bên dưới biệt thị khuynh hướng biến dạng sản phẩm đúc do sự co rút đúc và vị trí cổng phun với sản phẩm ở dạng tròn,

Nếu là 1 cổng phun ở cạnh sản phẩm thì sẽ có hình dạng biến dạng theo hướng vuông góc với dòng lưu động.

Khi số cổng phun tăng lên thì linh kiện sẽ có hình dạng gần với hình tròn. Nếu có 3 cổng phun sẽ tạo hình dạng thúng. Ngoài ra, nếu đặt 1 cổng phun ở tại tâm thì biến dạng ít nhất, sẽ có hình dạng gần tròn.

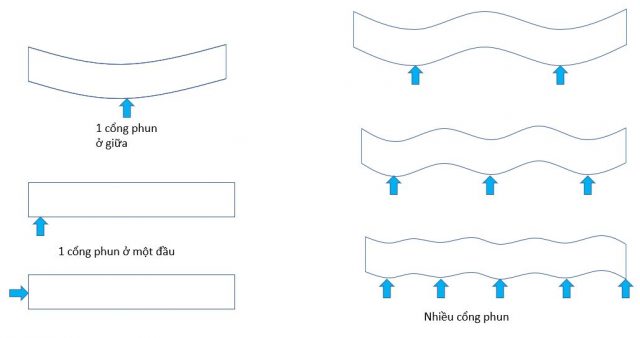

Tiếp theo là hình biểu thị khuynh hướng biến dạng sau đúc và vị trí cổng phun của linh kiện dài.

Khi đặt 1 cổng phun ở chính giữa thì sẽ cong hình cánh cung. Số cổng phun tăng thì độ cong vênh càng giảm. Nếu linh kiện dài, khi đặt nhiều cổng phun có thể giảm biến dạng cong vênh. Ngoài ra, có thể đặt cổng phun tại 1 đầu linh kiện, như vậy cũng có thể giảm biến dạng.

Phải xét đến độ chính xác yêu cầu của linh kiện, từ đó tính toán vị trí và số lượng cổng phun, dù số cổng phun tăng là nguyên nhân tăng giá khuôn, nhưng trước hết cần xem xét chọn phương án cổng phun có chất lượng ổn định, sau đó thiết lập và chọn vị trí cổng phun một cách cẩn trọng.