NGUYÊN LÝ ĐÚC

Gia công đúc bằng nguyên liệu nhựa nhiệt dẻo được hình thành bởi 3 công đoạn cơ bản là “làm nóng chảy – dẻo hóa”, “điền đầy – phun”, “làm nguội – cứng hóa”.

- Giai đoạn 1: Giai đoạn hóa dẻo – làm nóng chảy nhựa

- Giai đoạn 2: Giai đoạn tạo hình – điền đầy (phun nhựa nóng chảy vào trong khuôn)

- Giai đoạn 3: Làm mát – cứng hóa

LÀM NÓNG CHẢY – HÓA DẺO

Các thông số nhiệt độ chuyển hóa thủy tinh (Tg), nhiệt độ hóa mềm (Tf), nhiệt độ nóng chảy (Tm)

Để nhựa nóng chảy, cần hiểu rõ về nhiệt độ chuyển hóa thủy tinh, nhiệt độ nóng chảy, sự thay đổi về thể tích riêng và chức năng trục vít (screw) của máy đúc.

- Tg – Nhiệt độ chuyển hóa thủy tinh là nhiệt độ mà polymer sẽ chuyển từ trạng thái đàn hồi sang trạng thái thủy tinh. Khi nhiệt độ cao hơn Tg, vật liệu sẽ có tính cao su (đàn hồi). Khi nhiệt độ thấp hơn Tg, vật lieu có độ kính (glass) và dễ bị giòn. Thông thường, nếu Tg cao, độ cứng của màng cao, cứng và tốt. Nếu Tg thấp thì ngược lại (độ cứng của mằng giảm), nhưng tính đàn hồi và độ đàn hồi tốt.

- Nhiệt độ hóa mềm Tf (nhiệt độ biến dạng). Là nhiệt độ mà độ cứng giảm xuống nhanh chóng, dễ biến dạng

- Nhiệt độ nóng chảy Tm. Là nhiệt độ làm vật liệu chuyển sang trạng thái long

| Nhựa | Nhiệt độ chuyển hóa thủy tinh Tg (oC) | Nhiệt độ hóa mềm Tf (oC) | Nhiệt độ nóng chảy Tm (oC) | |

| Nhựa kết tinh | PE-HD | -120 | 80 | 135 |

| PP | -10, -18 | 120 | 176 | |

| POM | -50, -85 | 170 | 175 | |

| PA6 | -65 | 145 | 220 | |

| Nhựa không kết tinh | PVC | 78 | 85 | — |

| PS | 80 | 95 | — | |

| PC | 130 | 140 | — |

-

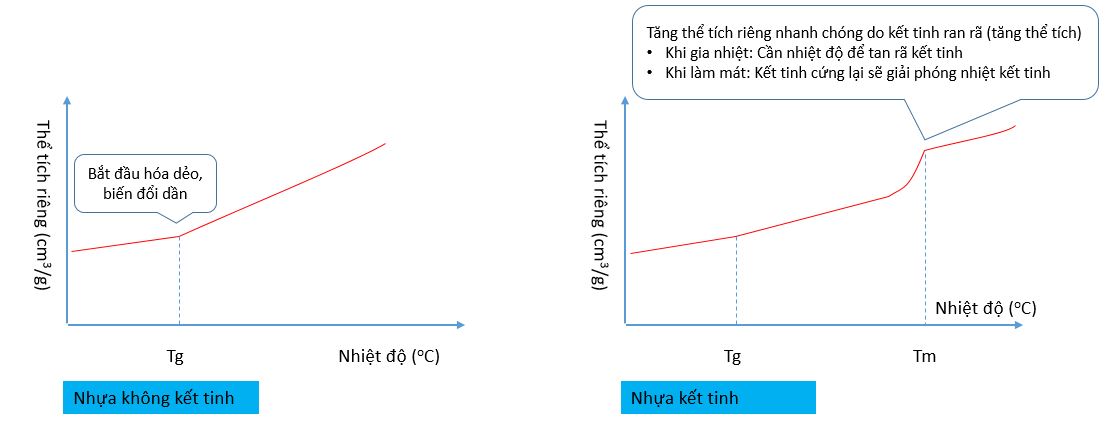

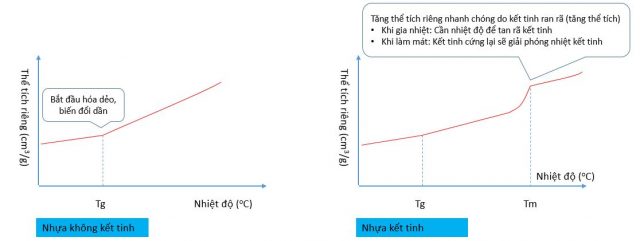

Thay đổi thể tích riêng

Thể tích riêng là tỷ lệ giữa thể tích và khối lượng của nhựa. Thể tích riêng tăng thì ban đầu là các loại nhựa có cùng khối lượng ở trạng thái rắn sẽ chuyển thành trạng thái mềềm hoặc nóng chảy kèm theo sự gia tăng về thể tích khi gia nhiệt.

Lưu ý với nhựa kết tinh:

- Tại điểm cận nhiệt độ nóng chảy (Tm) mà nhựa nóng chảy trong xilanh cần đạt đến nhiệt nóng chảy làm tan ra kết tinh nên cần bộ cấp nhiệt (heater) có đủ khả năng cấp nhiệt. Ngoài ra, khi nhựa nóng chảy được điền đầy vào trong khuôn, quá trình cứng hóa (nguội lại) sẽ giải phóng nhiệt kết tinh hóa nên cần chú ý về năng lực của thiết bị làm mát.

- Trường hợp đúc với trạng thái nhiệt độ khuôn thấp hơn chỉ định của nhà sản xuất, có khả năng nhựa sẽ bị làm mát nhanh hơn, làm cho quá trình kết tinh hóa không tiến triển được, mức độ (tỷ lệ) kết tinh giảm xuống, làm mất tính chất vật lý ban đầu theo mong muốn.

- Độ dày của sản phẩm cũng ảnh hưởng tới hiệu quả làm mát của khuôn. Có trường hợp phát sinh chênh lệch độ kết tinh hóa do chênh lệch tốc làm mát, trở thành nguyên nhân gây cong vênh hay biến dạng.