Trong bài viết trước, chúng ta đã đề cập tới độ nhớt (viscosity) là một trong những yếu tố ảnh hưởng tới thời gian phun. Để ổn định thời gian phun (giảm dao động), cần phải giảm dao động của thông số độ nhớt. Khi đó sẽ thu được quá trình đúc ổn định và ổn định chất lượng sản phẩm. Đồng nghĩa với việc chúng ta có thể sản xuất lot này qua lot khác, từ mùa này đến mùa khác (đông – hè), từ máy đúc này sang máy đúc khác…

Khi chúng ta thiết lập được thời gian phun tạo ra sản phẩm có chất lượng, chúng ta cần thiết lập các thông số khác để đảm bảo duy trì thời gian phun này cho tất cả các shot trong quá trình sản xuất. Thực tế thì máy không có thông số nào để trực tiếp kiểm soát độ nhớt (giống như ô tô có chế độ tự duy trì tốc độ trên cao tốc – cruise control). Nếu tìm được thông số cài đặt phù hợp, có thể đảm bảo dao động thời gian phun trong khoảng ±0.04 giây. Mức dao động lớn hơn (từ ±0.06 giây) cần phải xem xét và thường không thể duy trì trong sản xuất hàng loạt

DELTA P VÀ PEAK PRESS

Một phương phát để giúp ổn định filling time, đó là cài đặt để có Delta P đủ lớn. Delta P (ΔP) là chênh lệch giữa áp lực phun cài đặt và áp lực peak press trong quá trình phun.

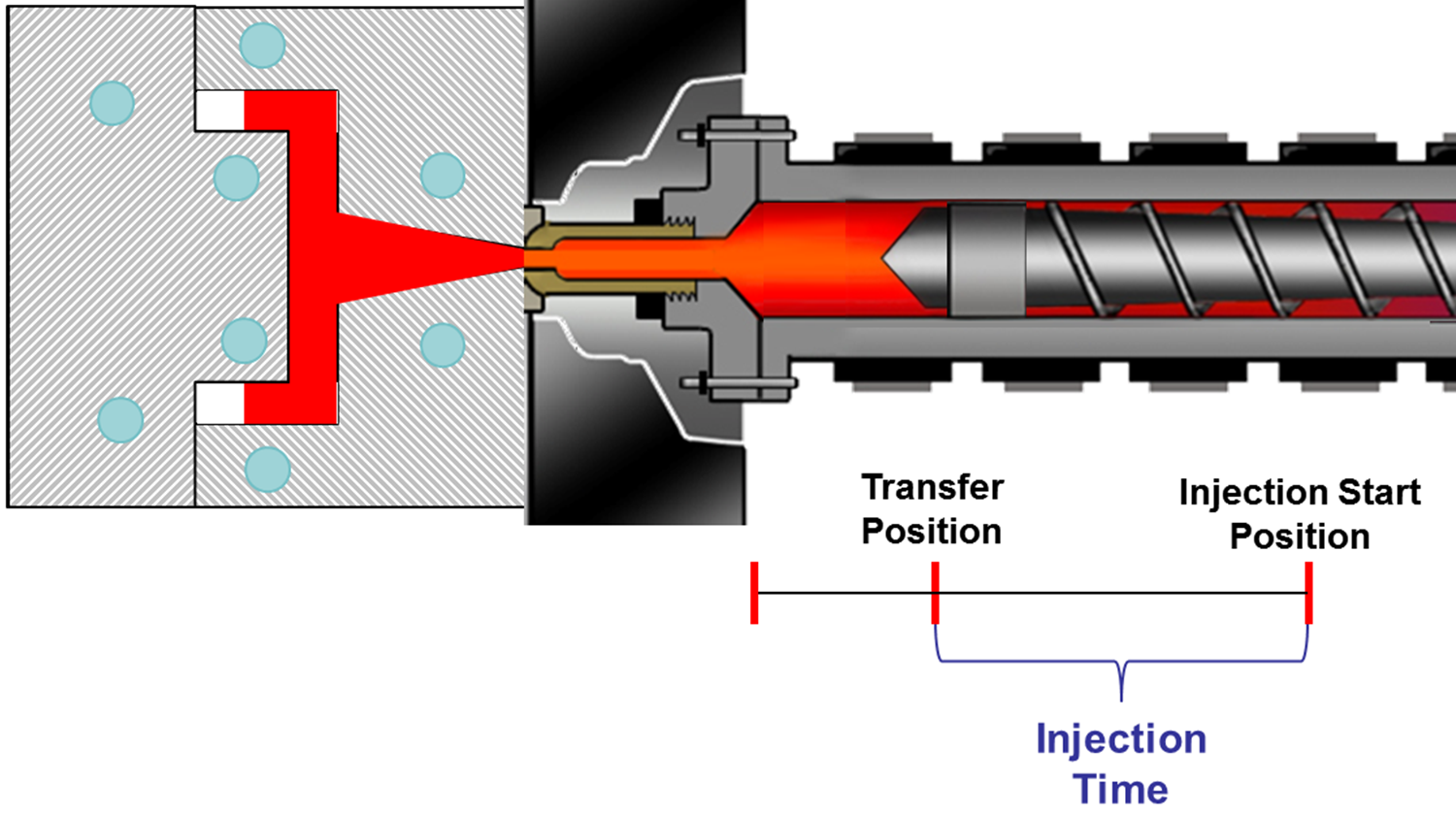

Áp lực phun phản hồi là áp lực của nhựa tác động lên đầu trục vít khi nhựa bị đẩy với áp lực P và vận tốc V theo giá trị cài đặt. Để máy có thể đẩy trục vít và phun nhựa theo vận tốc V đã cài đặt, áp lực phun cài đặt (Filling Press) phải lớn hơn áp lực phun phản hồi trong suốt quá trình phun. Giá trị lớn nhất của áp lực phun phản hồi trong suốt quá trình phun được gọi là filling peak press (PEAK PRESS). Áp lực Peak press có thể là áp lực phản hồi tại vị trí chuyển đổi VP, cũng có thể không phải. (Tùy thuộc vào các cài đặt các khoảng phun). Vậy vấn đề cần làm rõ ở đây là giá trị Delta P bao nhiêu là phù hợp để ổn định fill time?

XÁC ĐỊNH DELTA P

Lưu ý trước khi thực nghiệm, cần nắm được các kiến thức cơ bản về nguyên liệu và kiến thức liên quan đến an toàn. Để đảm bảo an toàn cho người vận hành cũng như cho máy móc, thiết bị. (Ví dụ với máy thủy lực, cần đảm bảo áp lực cài đặt trong giới hạn an toàn của máy)

- Chọn loại máy đúc có thể đọc được các thông số filling peak press và fill time.

- Đảm bảo rằng sản phẩm không bị dính khuôn khi đúc short shot hoặc có thể lấy sản phẩm dễ dàng nếu đúc short shot (tránh ảnh hưởng tới khuôn khi nhựa bị dính). Các bước thực nghiệm tiếp theo có thể có sản phẩm bị short (thiếu nhựa). Và không có nhựa điền vào trong khuôn trong quá trình nạp nhựa. Điều này xảy ra khi gate chưa khô, thời gian gate seal (tham khảo bài viết về gate seal tại đây) dài, khi áp lực back press lấy nhựa cao, nhựa sẽ bị đẩy thêm vào cavity.

- Giảm giá trị lưu áp. Đặt giá trị lưu áp thấp (có thể gây short shot do giảm giá trị HP). Lưu ý chỉ giảm giá trị HP, không giảm hoặc set thời gian lưu áp về 0 (HP time =0). Bởi vì HP time = 0 đồng nghĩa với việc máy đúc xác nhận hết quá trình phun và giữ áp, máy sẽ chuyển luôn sang bước quay trục vít để nạp nhựa. Khi đó áp lực nhựa tại điểm VP rất cao, kết hợp với trục vít xoay ngay lập tức sẽ ảnh hưởng tới độ bền của trục vít (tham khảo bài viết xả áp lực trước khi nạp nhựa). Ngoài ra, việc đặt HP time = 0 cũng ảnh hưởng tới gate seal time và nhựa có thể điền thêm vào trong khuôn khi nạp nhựa với back press cao.

- Điều chỉnh giá trị timer fill time lớn hơn thời gian phun hiện tại ít nhất 3 giây. Điều này giúp đảm bảo trục vít luôn di chuyển đến vị trí VP sau đó mới chuyển sang giai đoạn HP (hold press). Nếu timer fill ngắn hơn fill time thực tế, khi đó timer sẽ ngắn cưỡng chế quá trình phun hoặc nén áp và chuyển đổi sang bước tiếp theo. Cần hiểu rõ tác động của timer cài đặt này cho hợp lý, bạn sẽ có thể gặp tình huống luôn đúc ra sản phẩm bị short (thiếu nhựa) do cài đặt timer không hợp lý. (Mình sẽ trình bày riêng vấn đề timer này ở bài viết sau)

- Ghi lại giá trị filling peak press trong quá trình phun và so sánh với giới hạn áp lực phun đã cài đặt (filling pressure)

- Giảm giá trị cài đặt áp lực phun cho tới khi có sự thay đổi về thời gian phun (thời gian phun tăng khoảng 1 giây). Việc này có thể dẫn tới lỗi thiếu nhựa và áp lực phun có thể nhỏ hơn filling peak press. Nhưng không sau, vì mục đích của chúng ta là xác định giá trị áp lực phun giới hạn có phát sinh sự thay đổi về vận tốc phun.

- Ghi lại các thông số áp lực phun, thời gian phun, peak pressure ở bước trên

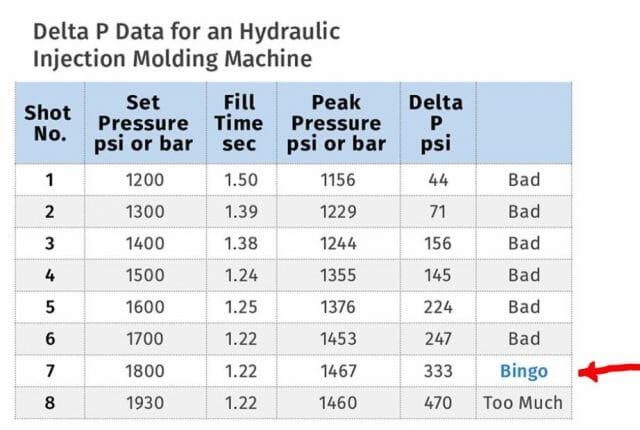

- Tăng dần giá trị áp lực phun khoảng 100~200psi với máy thủy lực, 500~1000psi với máy điện. Ghi lại kết quả về áp lực phun, thời gian phun và peak pressure ở mỗi bước này

- Lặp lại bước 8 cho tới khi thời gian phun (filling time) không thay đổi và peak pressure không có xu hướng tăng lên khi tăng áp lực phun (filling pressure). Khi đó chênh lệch giữa filling pressure và filling peak pressure là giá trị Delta P chúng ta cần xác nhận để duy trì sự ổn định cho thời gian phun filling time.

Bảng bên trên là một ví dụ thực nghiệm với máy thủy lực. Ta có thể thấy, từ shots thứ 6 trở đi, thời gian phun không giảm (ổn định). Từ shot thứ 7, peak pressure (áp lực phản hồi) không còn xu hướng tăng (sang shot 8 – áp lực này giảm). Vậy giá trị cài đặt của shot thứ 7 là phù hợp và Delta P này là phù hợp để duy trì filling time ổn định.

Lưu ý: Thực tế để duy trì filling time ổn định, mọi người hay có thói quen cài đặt filling press bằng giá trị maximum của máy đúc. Như vậy là không tốt, mặc dù đảm bảo được filling time, tuy nhiên với trường hợp khuôn có nhiều cavity và 1 cavity bị tắc, với mức áp lực phun tối đa – nhựa sẽ tràn vào các cavity còn lại gây lỗi flash, over pack … và ảnh hưởng tới chất lượng khuôn.