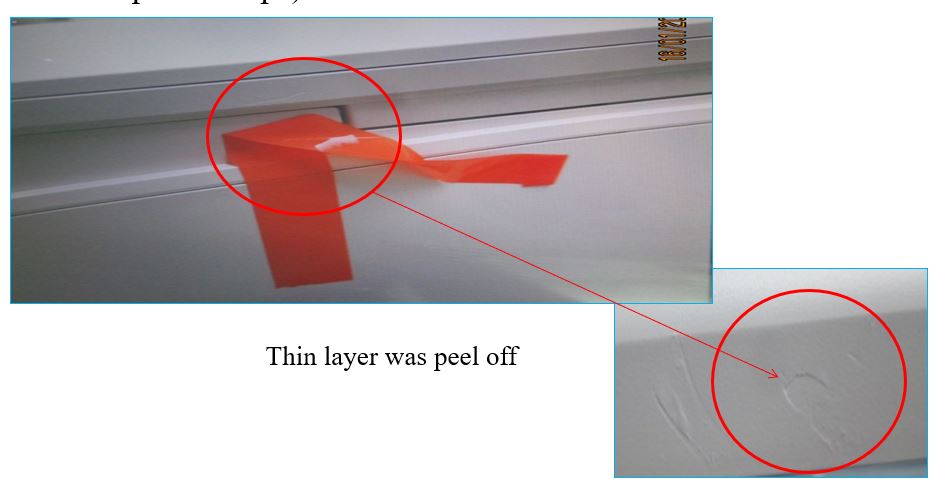

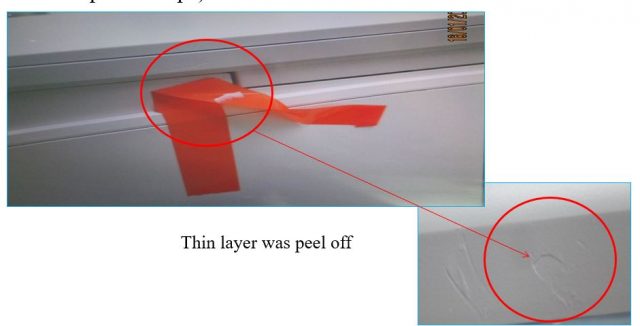

Hiện tượng bong tróc lớp bề mặt xảy ra khi có lực tác động vào bề mặt sản phẩm như bóc băng dính khỏi bề mặt sản phẩm và lớp bề mặt bị bong ra như vết xé. Hoặc sản phẩm dễ bị phá hủy khi tác động lực và vết phá hủy có hiện tượng phân thành các lớp nhựa do mạch carbon của các lớp polymer liên kết với nhau không tốt. Với nhựa dẻo bán tinh thể (semi crystalline thermoplastic) có thể dẫn tới sự hình thành các lớp có cấu trúc tinh thể khác nhau. Với nhựa dẻo vô định hình, có thể dẫn tới sự trộn lẫn của các hỗn hợp phụ gia ở nhiệt độ không phù hợp.

| Nguyên nhân | Giải pháp |

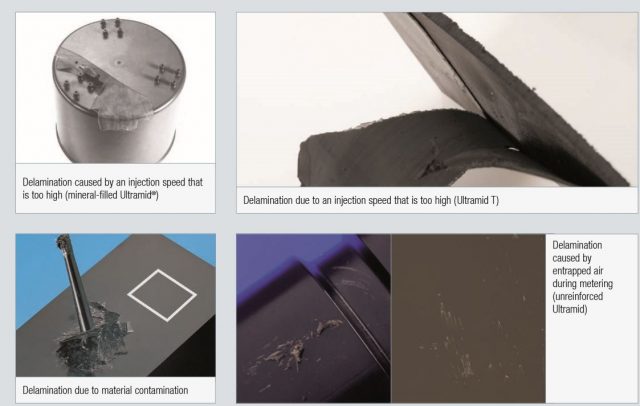

| – Sự phân lớp hình thành do lớp nhựa nguội sát lớp da của sản phẩm bị xê dịch do tác động của dòng phun làm ảnh hưởng tới khả năng liên kết của lớp polymer | – Tăng nhiệt độ nhựa trong xylanh – Giảm tốc độ phun – Giảm tổn thất áp lực phun ở sprue và runner bằng cách điều chỉnh tiết diện cổng phun – Thay đổi cấu trúc cổng phun (loại cổng phun) – Tăng bề dày của sản phẩm |

| – Lẫn tạp chất dẫn tới mạch carbon không thể liên kết (ví dụ lẫn loại nhựa khác có cấu trúc mạch carbon khác nên không liên kết được, hoặc nhựa có nhiệt độ nóng chảy khác nhau) | – Kiểm tra lại nhựa đang sử dụng, tiến hành tẩy và làm sạch trục vít cũng như hệ thống dẫn nhựa trong khuôn |

| – Loại nguyên liệu đang sử dụng không phù hợp | – Lựa chọn loại nguyên liệu khác phù hợp hơn |

| – Khí lẫn trong nhựa và bị kéo thành lớp mỏng trong quá trình phun. Lớp khí này ảnh hưởng tới khả năng liên kết của các lớp polymer (thường gặp phải với nhựa nhiệt dẻo bán tinh thể) | – Tăng backpress lấy nhựa (để loại bỏ khí) – Kiểm tra dung lượng phun đang sử dụng và dung lượng phun cho phép của máy (không nên dùng quá 70% dung lượng phun cho phép của máy). Chuyển sang máy có dung lượng phun lớn hơn – nếu cần – Sử dụng loại trục vít có cấu trúc nạp nhựa tốt hơn (tăng hiệu quả nhào trộn và đẩy khí ra khi nạp nhựa) |