Nhựa sẽ thay đổi dung tích do nhiệt độ, áp lực và độ dính khi chảy, vì vậy cần hiểu về tính nén áp lực của nhựa. Đồng thời cũng cần hiểu các khoảng nhựa trong xylanh sẽ phun phủ đến các vị trí trong cavity như thế nào.

LỚP DA CỦA SẢN PHẨM

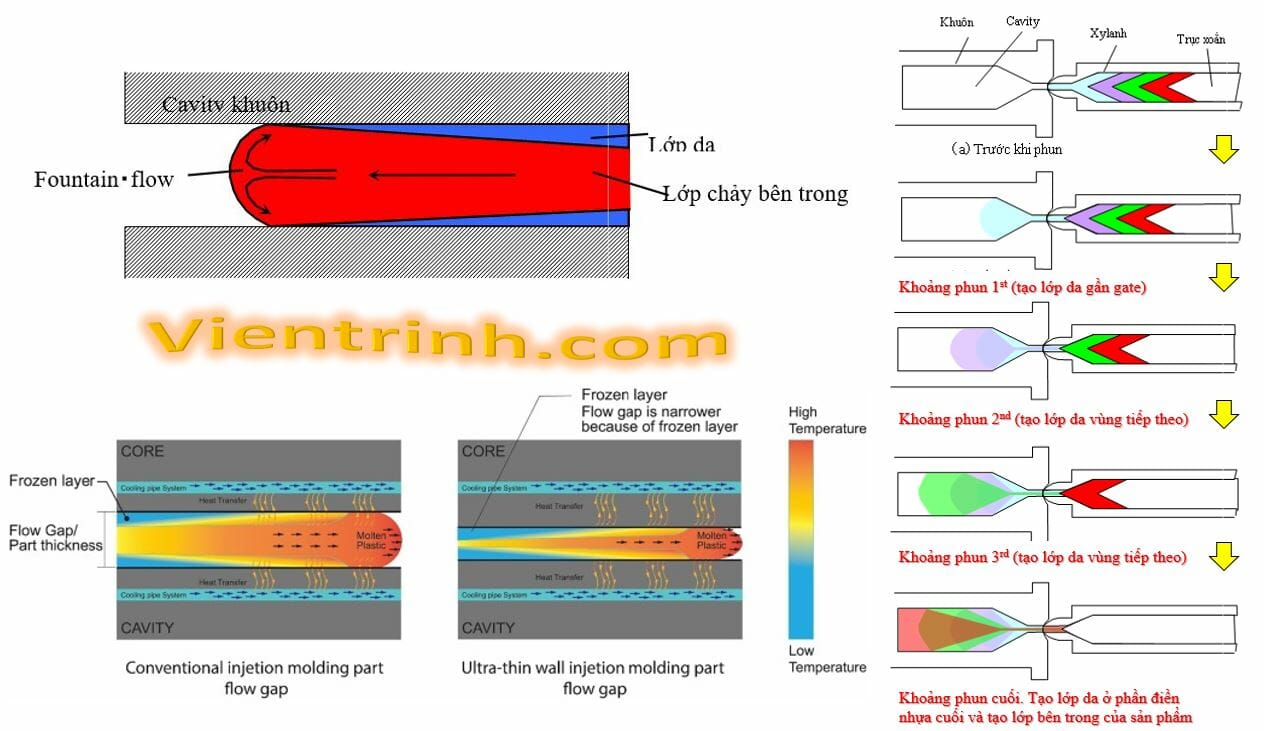

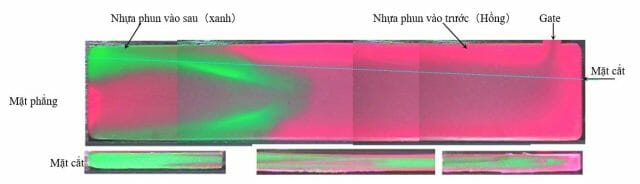

Hình minh họa trên cho thấy, trạng thái chảy của nhựa nóng chảy vào trong cavity của khuôn. Khi nhựa nóng chảy đi vào cavity, phần nhựa tiếp xúc với bề mặt khuôn có nhiệt độ thấp sẽ cứng hóa và tạo thành lớp da của sản phẩm. Độ dày của lớp da sẽ tùy vào điều kiện đúc, độ dày lớp da ở giai đoạn đầu khoảng 0.1~0.3mm.

Trong quá trình nhựa nóng chảy, do khuôn được làm mát luôn tục bởi máy bơm tuần hoàn. Nhiệt độ nhựa trong khuôn sẽ được truyền sang khuôn và làm cho nhựa nguội dần. Lớp da sẽ dày dần lên làm dòng chảy lớp bên trong nhỏ dần lại.

Trường hợp nhiệt độ khuôn và nhiệt độ nhựa thấp thì lớp da sẽ dày hơn so với nhiệt độ nhựa và nhiệt độ khuôn cao. Ngoài ra, nếu vận tốc phun nhanh thì nhựa ở gần lớp da luôn tục được làm mới và di chuyển, do đó sẽ trở nên khó làm nguội hơn.

VỊ TRÍ TRỤC VÍT VÀ TRẠNG THÁI DÒNG CHẢY

Lỗi bề mặt sản phẩm thường có thể thay đổi được bằng cách điều chỉnh tốc độ phun. Để biết được cần điều chỉnh tốc độ phun ở khoảng nào (tương ứng vị trí sản phẩm bị lỗi). Cần hiểu quan hệ của vị trí trục vít và vị trí phát sinh lỗi trên sản phẩm.

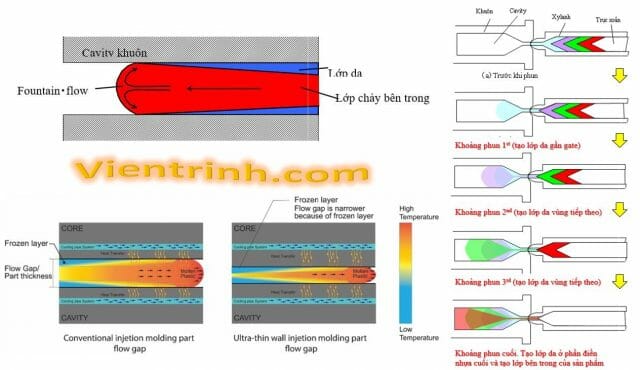

Như hình minh họa trước đó về mối quan hệ của các khoảng nhựa trong xylanh và nhựa điền vào trong khuôn. Phần nhựa ở gần nozzle nhất (sau khi nạp nhựa) sẽ hình thành lên lớp da sản phẩm ở gần gate nhất. Phần nhựa ở khoảng điền cuối sẽ hình thành lên lớp da sản phẩm ở xa gate nhất và hình thành lên lớp lõi của sản phẩm.

Tham khảo hình bên dưới là ví dụ về một tấm phẳng được đúc từ 2 màu. Màu hồng được phun vào trước và tạo lên lớp bề mặt ở gần gate. Màu xanh được phun vào sau và tạo lên lớp bề mặt ở xa gate và lớp lõi của sản phẩm

Bằng việc hiểu trạng thái phun của vị trí trục vít và sản phẩm đúc. Chúng ta có thể hiểu việc phải điều chỉnh tốc độ phun của khoang phun tương ứng với vị trí lỗi trên sản phẩm.

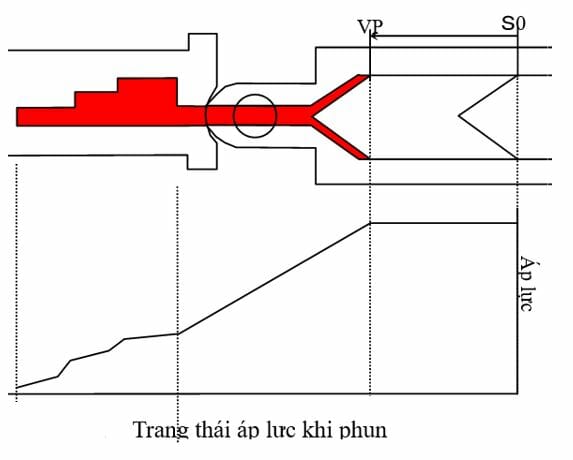

ÁP LỰC CỦA DÒNG NHỰA KHI PHUN

Trong thực tế, áp lực phun và áp lực nén cài đặt của máy đúc có thể không tác dụng nguyên như vậy vào sản phẩm đúc. Trong khoảng thời gian từ lúc bắt đầu phun tới lúc kết thúc bảo áp, áp lực sẽ thay đổi theo vị trí hoặc thời gian (hình bên dưới)

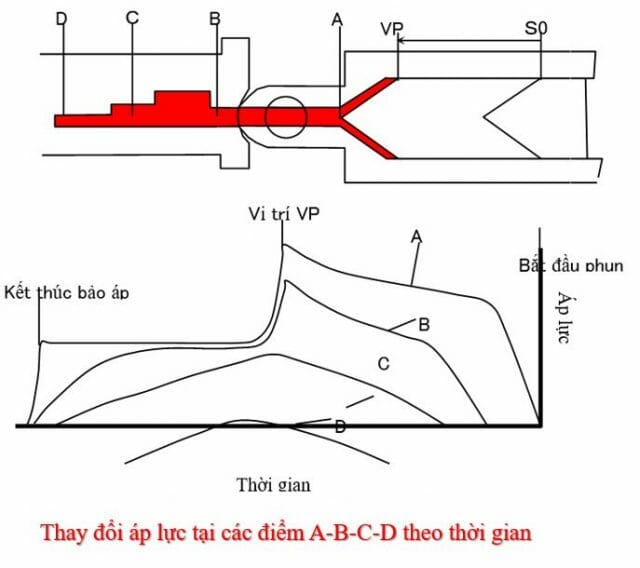

Hình bên trên minh họa về áp lực tại các điểm theo thời gian trong quá trình phun. (từ khi phun đến khi kết thúc bảo áp)

- Tại điểm A (áp lực nhựa ở phía trước trục vít). Áp lực sẽ tăng dần khi bắt đầu phun và thường đạt đỉnh (peak – thường được máy hiển thị peak press) tại vị trí chuyển đổi VP. Sau đó máy chuyển sang quá trình lưu áp. Do nhựa trong xylanh được duy trì ở trạng thái nóng chảy nhờ các heater. Do vậy nhựa không bị nguội và áp lực nhựa trong quá trình bảo áp sẽ không bị giảm (cân bằng với giá trị bảo áp – hold pressure).

- Tại điểm B (vùng gần gate – sau nozzle và sprue). Áp lực phần đối kháng của nozzle và sprue từ điểm A mất đi, trong quá trình phun nhựa nóng chảy từ khi phun vào đến khi kết thúc sẽ chậm dần, áp lực nhựa cũng sẽ tăng và thường đạt đỉnh tại vị trí VP. Trong quá trình lưu áp, áp lực nhựa sẽ giảm dần do nhựa bị làm lạnh và cứng hóa.

- Các điểm còn lại (C và D) cũng giống điểm B. Trong quá trình phun, áp lực tăng dần. Quá trình bảo áp, áp lực giảm dần. Tuy nhiên tại điểm B, C, D sẽ có độ trễ, ngay khi bắt đầu phun, cần một khoảng thời gian nhất định thì nhựa mới phun đến vị trí B-C-D và xuất hiện áp lực nhựa. Với điểm C và D, có thể đỉnh áp lực (peak) xuất hiện tại thời điểm bảo áp, sau đó giảm dần do nhựa nguội dần.

Do mất đi áp lực do đối kháng lưu động trong cavity nên việc truyền áp lực tới vị trí càng xa gate sẽ càng khó khăn. Nếu hiệu quả của việc truyền áp lực không tốt sẽ dẫn đến các lỗi liên quan đến lõm bề mặt sản phẩm (sink mark)