Bài viết được copy nguyên bản từ http://inminhnhan.com/qua-trinh-in-tampo-pad

Mục đích copy lại là để lưu giữ thông tin phục vụ tham khảo cho quá trình in tampon. Tránh mất nguồn tham khảo khi website gốc có sự thay đổi.

1.Quá trình (công nghệ) in Tampon

Để in Tampon chúng ta cần những yếu tố sau:

- Máy in Tampon

- Bản in (cliché) hay khuôn in với hình ảnh khắc sâu trên bề mặt

- Mực in Tampon

- Đầu in (pad) chuyển mực

- Bàn cố định (fixture) (để giữ các đối tượng tại vị trí in)

- Đối tượng để in lên (vật liệu in)

-

Nguyên lý in Tampon

In Tampon (pad) là một quá trình in gián tiếp, nó in bất kỳ loại và hình dạng của vật liệu nhận hình ảnh. Nguyên tắc là như sau:

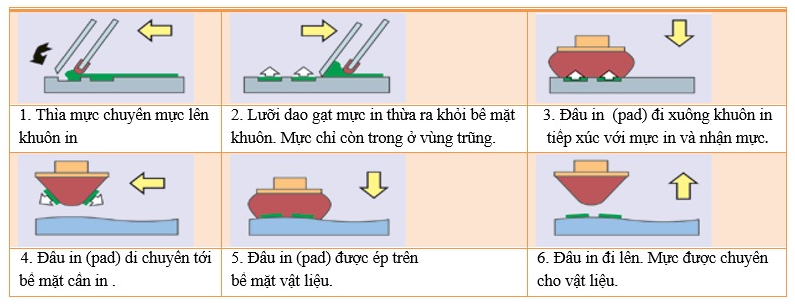

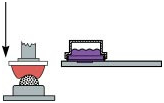

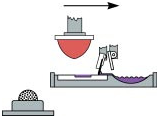

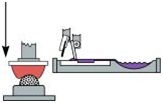

Hình 1: Nguyên lý chung của in Tampon

-

Quá trình in Tampon

In Tampon là quá trình in gián tiếp như in offset, hình ảnh được chuyển qua một đầu in (pad) silicone lên bề mặt cần in. Hiện nay có hai phương pháp gạt mực chính được sử dụng: hệ thống cũ là cốc chứa mực mở và mới hơn được dùng rộng rãi hệ thống cốc chứa mực kín bằng gốm.

Để làm điều này, một tấm bản chứa hình ảnh cần in được khắc bằng phương pháp hóa học trên bề mặt tấm thép hoặc trên tấm polymer. Thông thường độ sâu ăn mòn là khoảng 20-28 micron.

Sử dụng một thanh gạt tràn “flood bar”, hình ảnh khắc ngập với mực in và sau đó một lưỡi dao gạt (doctor blade) loại bỏ mực từ bản in phẳng, chỉ để lại một lượng mực trong khu vực khắc (phần sâu). Đầu in đi xuống, tiếp xúc với mực in trên bản để nhận mực tại các phần tử in. Sau đó, các đầu (pad) in silicone nâng lên, di chuyển đến vật liệu in và ép vào vật cần in để chuyền mực lên bề mặt được in. Cuối cùng đầu in chở lại vị trí ban đầu, sẵn sàng chu trình in khác.

Quá trình in sử dụng cốc chứa mực đóng được thực hiện như sau:

1. Vị trí ban đầu: Các cốc chứa mực đóng nằm phía trên của bản in (khuôn in) tại chỗ có hình ảnh (phần tử in).

2. Tấm bản in di chuyển về phía trước, để lộ hình ảnh khắc, đã chứa đầy lớp mực ướt. Dung môi trong mực bay hơi bắt đầu hình thành một lớp dính trên bề mặt (tiếp xúc) phía trên ngay sau khi nó tiếp xúc với không khí

3. Các đầu in (pad) đi xuống và ép lên hình ảnh khắc trên khuôn in. Khi pad đi xuống, nó nén vào khuôn in và tiếp xúc với mực bên trong ô khắc. Khi đầu in (pad) được nén, nó đẩy không khí ra ngoài, gây ra hiện tượng mực in thoát ra từ khu vực khắc.

4. Khi đầu in pad đi lên, hầu hết màng mực dính bên trong vùng khắc được mang lên và một lượng nhỏ mực vẫn còn bên trong vùng khắc.

5. Các dung môi mực bây giờ bắt đầu bốc hơi từ phía dưới cùng của mực trên hình ảnh, tạo ra một lớp dính mới. Bên ngoài lớp màng mực hiện đang ở mức độ tối ưu của độ bám dính.

6. Các đầu in (pad) đưa xuống ép lên bề mặt vật cần in và mực từ đầu in được chuyển giao từng phần. Khi đầu in đang được nén, bề mặt của đầu in lăn ra ngoài. Bằng cách chuyển động này, màng mực được chuyền sang vật liệu in.

7. Các đầu in đi lên một lần nữa, trở lại vị trí ban đầu và sẵn sàng cho chu trình in tiếp theo.

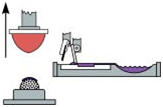

Quá trình in sử dụng cốc chứa mực mở được thực hiện như sau:

1. Vị trí ban đầu: Cốc chứa mực mở và ở vị trí sẵn sàng. Trên bề mặt khuôn gồm các hình ảnh khắc sâu xuống.

2. Các thanh (thìa) gạt đi về phía trước lấp đầy mực lên khuôn in.

3. Mực trên khuôn in được lưỡi dao gạt đưa về cốc chứa mực, và chỉ còn lại tại các phần tử in được khắc sâu xuống. Sự bay hơi của các dung môi trong mực diễn ra trên bề mặt tiếp xúc, và mực trở nên dính.

4. Các đầu in (pad) đi xuống và ép vào hình ảnh khắc trên khuôn và tiếp xúc với mực tại các phần tử in. Khi đầu in được nén, nó đẩy không khí bên ngoài, làm cho mực in được tách ra và bám vào đầu in.

5. Khi đầu in đi lên, hầu hết các màng mực dính bên trong phần tử in khắc sâu được mang theo và một số lượng nhỏ của mực vẫn còn bên trong ô khắc.

6. Đầu in di chuyển về phía trước, khi đó khuôn in được chuyền mực lại. Các dung môi mực bây giờ bắt đầu bốc hơi từ phía dưới cùng của lớp mực hình ảnh, tạo ra một lớp dính mới. Bên ngoài mực lớp màng hiện đang ở mức độ tối ưu của độ bám dính.

7. Các đầu in được nhấn xuống và mực được tách ra từ đầu in và chuyển giao cho các phần của vật liệu. Khi đầu in đang được nén, bề mặt của đầu in đang đẩy (cán/lăn) ra ngoài. Bằng cách chuyển động này, màng mực sẽ bây giờ chuyền từ đầu in sang vật in.

8. Các đầu in đi lên một lần nữa, trở lại vị trí ban đầu của nó, để chuẩn bị cho chu kỳ in tiếp theo.

-

Đầu in (Pad)

Đầu in là thành phần cơ bản nhất của in Tampon, nó là yếu tố tạo nên phương pháp in này, và để phân biệt với các phương pháp in khác. Đầu in (Pad) có đủ hình dạng, kích thước, màu sắc và độ cứng. Có rất nhiều yếu tố liên quan khi nói đến lựa chọn một đầu in đúng với công việc. Để chọn đầu in đúng cần phải căn cứ vào loại mực dùng, đặc tính bề mặt và hình dạng của đối tượng in, hình ảnh cần in, loại máy in dùng.v.v.

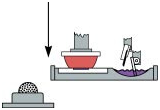

Hình 2: Một số loại đầu in (Pad)

- Bàn cố định

Bàn cố định (Fixturing) (còn gọi là ổ chứa (nesting), hoặc đồ gá) là nơi giữa chặt đối tượng trong lúc in. Nếu không thể giữ đối tượng vững chắc ở vị trí, ở góc độ chính xác, và với hỗ trợ đúng, có thể không thành công khi in.

- Bản in/ khuôn in (cliché)

Bản in hay khuôn in (cliché) là vật mang các hình ảnh cần in. Bản in có nhiều loại khác nhau, chúng thường gồm loại bản bằng thép và bằng nhựa. Việc lựa chọn các loại khuôn in phụ thuộc vào nhiều biến số, tuy nhiên, việc xem xét chính là dựa trên số hình ảnh cần in được từ một bản in nhất định. Loại bản photopolymer có thể in tối đa là 15.000 lần in, trong khi một bản gốm có thể mang lại vài triệu lần in. Chi phí thường là xem xét thứ cấp trong việc lựa chọn một khuôn in. Nếu cần in nhiều hình ảnh khác nhau hoặc in khối lượng thấp (dưới 100.000 sản phẩm), có thể dùng bản photopolymer khắc laser có độ bền thấp hơn, chi phí hiệu quả hơn. Nếu cần in cùng một hình ảnh mỗi ngày hoặc sản xuất số lượng lớn (từ 100.000 đến vài triệu), có thể sẽ dùng bản gốm hoặc thép để có chi phí hiệu quả nhất.

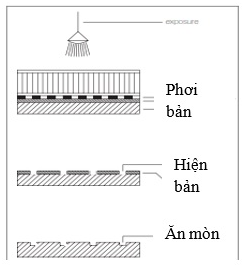

Bản thép (Steel plates). Đối với lĩnh vực ứng dụng đòi hỏi in chính xác và được in số lượng lớn, các bản thép được sử dụng. Bản thép có thể được sản xuất theo một số phương pháp. Đầu tiên là phương pháp phơi/ lộ ánh sáng (Exposure). Phương pháp này bao gồm việc một vài bước:

– Phủ keo, bề mặt của tấm thép được phủ một lớp keo nhạy sáng.

– Phơi bản (Exposure). Trước khi phơi, một tấm phim dương bản có chứa các hình ảnh cần in được đặt úp mặt xuống trên tấm thép. Khi phơi bản (Exposure), ánh sáng sẽ đóng cứng lớp keo nhậy sáng tại các phần tử không in (chỗ trong suốt trên phim dương bản). Các khu vực phần tử in (chỗ đen trên phim) không có ánh sáng chiếu tới không bị đóng rắn.

– Hiện hình (rửa nước). Khi phơi đủ thời gian, tấm thép được lấy ra và dùng nước rửa, khi đó lớp keo nhậy sáng không bị ánh sáng tác dụng sẽ tan và tách khỏi bề mặt thép, chỉ còn lại lớp keo đóng rắn ở phần tử không in

– Ăn mòn sâu phần tử in. Bản sau khi hiện hình, được đưa vào bồn chứa dung dịch ăn mòn, gồm nitric axit, clorua sắt (III), hoặc hóa chất tương tự khác. Độ sâu ăn mòn tấm thép khác nhau tùy thuộc vào mục đích sử dụng của nó. Nói chung, độ sâu khoảng 16 micron cho các yêu cầu thông dụng, và 22 micron cho các yêu cầu tiêu chuẩn.

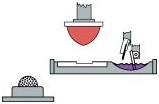

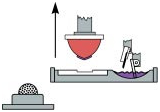

Hình 3: Quá trình chế bản in bằng thép

– Các đầu in (pad) được hỗ trợ bởi các đỉnh cho phép nhận mực để duy trì sự đồng đều.

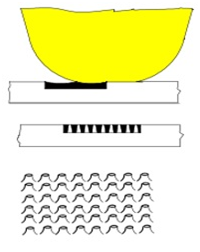

T’ram của bản thép (Screening Steel Plates). Các điểm T’ram nằm trong vùng hình ảnh, nó giúp loại bỏ các vấn đề của việc lưỡi dao gạt mực võng vào hình ảnh khắc sâu, gây ra sự phân phối không đồng đều mực. Điểm T’ram dạng hình nón nhỏ có trong của khu vực hình ảnh, mang lại ưu điểm sau:

– Các lưỡi dao gạt được hỗ trợ bởi các đỉnh nhỏ, nó ngăn ngừa lưỡi dao bị chùng;

– Các dấu chấm T’ram giữ mực được phân bố đều trong toàn bộ khu vực hình ảnh;

Để tạo ra các điểm T’ram trên các vùng hình ảnh người ta làm như sau. Phơi lần thứ nhất với phim dương bản chứa hình ảnh. Sau đó, phơi lần hai, bỏ phim chứa hình ảnh ra, dùng phim T’ram hình tròn. Khi phơi xong hai lần, bản được rửa nước (hiện hình) và ăn mòn như các bản khác. Quá trình tạo các điểm T’ram hình nón này cho hiện tấm bản phải luôn luôn được sử dụng khi dùng bản nhựa.

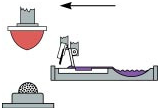

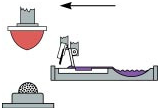

Hình 4: Điểm T’ram – nằm rải rác trong phần hình ảnh

Bản nhựa (Plastic Plates). Đối với sản xuất hàng loạt nhỏ, tấm bản nhựa có thể được sử dụng. Những tấm bản, nếu xử lý đúng cách, sẽ có độ bền sản xuất tới hàng ngàn bản in. Tấm bản này có thể dùng hợp chất nhậy sáng (photopolymer). Khi chế bản người ta phơi (lộ) sáng bằng ánh sáng tím chiếu qua phim dương bản, tại chỗ phần tử không in (trong suốt) trên phim, ánh sáng đi qua làm đóng rắn lớp photopolymer (làm nó không tan khi hiện hình). Sau khi phơi xong, tấm bản được rửa/ hiện bằng cồn hoặc nước, lớp phủ là vật liệu nhạy sáng đóng rắn khi tiếp xúc với ánh sáng không tan, những chỗ không bị lộ sáng (phần tử in) sẽ tan ra và nằm sâu phía dưới. Sấy khô bản bằng không khí, và sau đó phơi chúng dưới ánh sáng tia cực tím, độ bền sản xuất nhựa tấm là tăng đáng kể. Ngày nay, người ta có thể dùng phương pháp khắc bằng laser để chế tạo bản in, công nghệ đơn giản, nhanh và chất lượng cao.

2. Một số yếu tố ảnh hưởng tới quá trình in và chất lượng sản phẩm

-

Đầu in Silicone (Pad)

Chất lượng của hình ảnh in trên sản phẩm phụ thuộc vào kết cấu bề mặt của đầu in (pad). Khi sử dụng một đầu in lần đầu tiên, lớp dầu silicone phải được rửa sạch khỏi bề mặt. Điều này có thể được thực hiện bằng cách sử dụng dung môi pha mực. Các bề mặt thực tế của đầu in (pad) sẽ được sử dụng cho việc in cũng phải được làm sạch, nhưng nó chỉ được làm sạch bằng các chất được khuyên dùng. Một điều quan trọng phải hiểu rằng bề mặt pad không bao giờ được cọ xát khô sẽ làm hại bề mặt của đầu in (pad) và khả năng truyền mực. Độ bền thực tế của đầu in Tampon chuẩn (với điều kiện lý tưởng) trong khoảng 20.000 đến 500.000 lần in. Tuổi thọ đầu in phụ thuộc vào một số yếu tố: Các loại mực được sử dụng; Hình dạng, kích thước và độ cứng của đầu in; Hình dạng của các vật in; Các loại bề mặt vật liệu in. Chất lượng in của đầu in bị hỏng (giảm chất lượng) theo thời gian do bề mặt in (nó cần phải được mịn để chuyển mực không bị biến dạng) tiếp xúc với mực và dung môi gây ra bề mặt đầu in để trở thành thô.

Trên thị trường có nhiều nhà cung cấp các đầu in silicone có hình dạng khác nhau cùng với một loạt các độ cứng. Đầu in có sẵn trong nhiều loại với thiết kế hình dạng tùy chọn cho phù hợp với ứng dụng cụ thể. Khi lựa chọn một đầu in bằng silicone có nhiều hình dạng và nhiều độ cứng sẽ đáp ứng hình ảnh sản phẩm in ở mức độ chấp nhận được chất lượng khác nhau. Tuy nhiên, chúng ta có thể không dễ dàng biết trước một đầu in cụ thể sẽ làm việc như thế nào, nên cần phải thử nghiệm nhiều đầu in về hình dạng và độ cứng để tìm một loại phù hợp với ứng dụng cụ thể. Hơn nữa, chất lượng của việc in thường liên quan trực tiếp đến chất lượng của các đầu in silicone. Bề mặt của nó rất nhạy cảm và có thể bị phá hủy bởi chất tẩy rửa dễ bay hơi, dung môi hoặc các cạnh sắc bén trên bề mặt vật in. Vì vậy chúng ta nên xử lý và làm sạch các đầu in với việc bảo dưỡng nó.

Làm sạch đầu in Silicone. Khi sử dụng đầu in silicone mới, đầu tiên ta phải “phá vỡ” lớp bảo vệ bên ngoài. Để làm như vậy, chúng ta nên lau sạch bề mặt đầu in bằng giẻ sạch với a-xê-ton (acetone), cồn (alcohol), hoặc dung môi pha mực. Điều này sẽ loại bỏ sự tích tụ của các chất dầu silicone được phủ trên bề mặt đầu in mới và sẽ giúp phá vỡ lớp bóng, ta nhìn thấy trên hầu hết các đầu in mới. Sau khi đầu in đã bị “phá vỡ” với 3-6 lần lau (giữa mỗi lần lau cần in trên giấy khoảng 10-20 lần), chúng ta nên sử dụng băng dính trong suốt và chất lượng tốt. Một số máy in Tampon với các hệ thống làm sạch đầu in tự động được trang bị trong tính năng tiêu chuẩn. Những máy này giảm thiểu thời gian làm sạch đầu in trong quá trình in.

Khi in Tampon thường xẩy ra một số lỗi, trong đó lỗi thường gập nhất là hiện tượng trên lớp mực có các lỗ nhỏ do đầu in (pad) gây ra. Trong quá trình tách màng mực từ bản, đầu in thực hiện một chuyển động lăn vì nó được nén vào bản in. Chuyển động lăn này cho phép không khí phía trên màng mực được ép sang một bên. Nếu không khí không thể thoát ra thường xuyên, không gian không khí hoặc “mắc kẹt” không khí vẫn còn giữa các đỉnh của đầu in silicone và màng mực đã được lấy lên. Không khí bị mắc kẹt này sẽ gây ra một lỗi in mà nhìn thấy được như vậy gọi là lỗ nhỏ (pin) trong các phần tử in. Một nguyên nhân nữa gây lỗi lỗ “pin” là pha loãng (pha loãng quá) của mực.

Giải pháp có thể để tránh các lỗi này là:

– Tăng độ nhớt mực bằng cách thêm mực không pha loãng với mực sử dụng;

– Sử dụng một đầu in (pad) có độ cứng hơn;

– Giảm các lực ép “xuống” của đầu in một chút để làm giảm tốc độ chuyển động lăn của đầu in, cho phép không khí thoát ra thường xuyên hơn;

– Di chuyển vị trí của các đỉnh của đầu in cách xa khu vực hình ảnh mà các lỗ pin tồn tại;

– Chọn một đầu in với một cấu hình khác (có lẽ dốc hơn).

-

Loại bản/ khuôn in (cliché)

Các bản in dùng để in Tampon thường được làm bằng thép, crom hoặc vật liệu polymer. Khuôn thép có tuổi thọ rất dài, thường là khoảng 500.000 đến 1.000.000 hoặc nhiều hơn lần in. Trong khi bản polymer có tuổi thọ ngắn hơn nhiều, thường khoảng 1.000 đến 40.000 lần in tùy thuộc vào các yếu tố sản xuất khác nhau. Độ sâu của phần tử in thích hợp cho các bản in sẽ khác nhau. Độ sâu ăn mòn phổ biến nhất dao động từ 24-28 micron. Lượng mực lý thuyết nằm tại các phần tử in sẽ thay đổi tùy theo loại bản in; độ khắc sâu, hình dạng và độ cứng của đầu in silicone. Về lý thuyết độ dầy lớp mực từ 12-16 micron, tùy thuộc vào độ sâu ăn mòn. Ngoài ra, nhiệt độ, độ ẩm và các yếu tố khác trong môi trường in có thể ảnh hưởng đến sự biến đổi của mực được chứa. Độ dày thực tế của lớp mực được chuyển từ đầu in là khoảng 4 micron. Độ dày của mực phụ thuộc vào loại mực được sử dụng, độ nhớt, độ sâu phần tử in của bản, và điều kiện khí quyển như nhiệt độ, không khí và độ ẩm.