THỜI GIAN TIÊU CHUẨN LÀ GÌ?

Thời gian tiêu chuẩn là khoảng thời gian cần thiết cho người công nhân hoàn thành một đơn vị công việc dựa trên các điều kiện về phương pháp làm việc tiêu chuẩn và tốc độ làm việc tiêu chuẩn.

Phương pháp làm việc tiêu chuẩn gồm:

- Làm việc trong môi trường làm việc, layout được quy định trước

- Sử dụng các công cụ, dụng cụ được quy định trước

- Theo trình tự thao tác được quy định trước

→ Phương pháp làm việc tiêu chuẩn là “phương pháp thao tác chính xác nhất, nhanh chóng nhất, và ít lãng phí nhất” (không Muda)

- Kết quả thao tác đạt chất lượng yêu cầu

- Đảm bảo an toàn cho người lao động

- Không tốn kém một cách vô lý các công cụ, dụng cụ

Tốc độ làm việc tiêu chuẩn gồm:

- Người công nhân phù hợp với yêu cầu của công việc được đào tạo.

- Băng sự nỗ lực hợp lý về mặt thể lực, tinh thần, không quá sức.

(Trong khoảng thờời gian này, có tính them cả “thời gian dư thừa cần thiết”.

→ Là tốc độ làm việc của người lao động bình thường với kinh nghiệm làm việc trung bình và bang một sự nỗ lực nhất định, làm việc liên tục trong thời gian quy định và sự mệt mỏi trong ngày không kéo dài đến ngày hôm sau.

Nói một cách đơn giản, thời gian tiêu chuẩn là “thời gian cần thiết để người lao động có kinh nghiệm tiến hành công việc theo phương pháp làm việc có hiệu quả với sự chăm chỉ, nỗ lực nhất định”

Với một số công ty Nhật, thời gian tiêu chuẩn được tính theo WF (Work Factor)

CÁCH SỬ DỤNG THỜI GIAN TIÊU CHUẨN

(1) Về lập kế hoạch

Lập kế hoạch sản xuất – Dự tính khối lượng công việc, hàng hóa, thiết bị cần thiết…

Kế hoạch công việc – Lập kế hoạch sản xuất, phân chia công việc, phối hợp các công việc…

(2) Về mặt cải tiến công việc

Tuân thủ thao tác tiêu chuẩn. Cải tiến công việc dựa trên sự kết hợp, so sánh với thực tế. Đánh giá công việc và đánh giá hiệu suất làm việc.

(3) Về mặt chi phí

Dự tính giá thành sản phẩm

So sánh với chi phí đặt hàng gia công bên ngoài

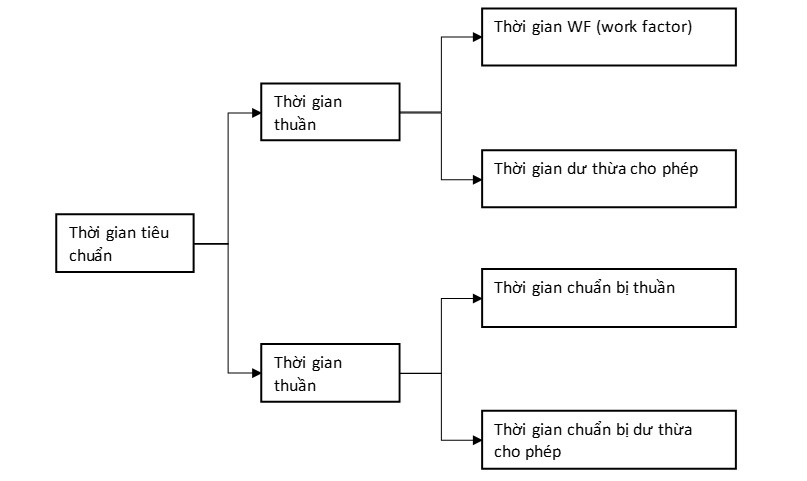

CÁC YẾU TỐ CẤU THÀNH THỜI GIAN TIÊU CHUẨN

Thời gian dư thừa cần thiết được tính bằng một tỷ lệ nhất định trong thời gian thuần (WF)

Thời gian tiêu chuẩn = Thời gian WF + Thời gian dư thừa cho phép

Thời gian dư thừa cho phép = Thời gian WF x Tỷ lệ dư thừa cho phép

→ Thời gian tiêu chuẩn = WF x (1 + Tỷ lệ dư thừa cho phép)

Tỷ lệ dư thừa cho phép được quy định bằng 9% thời gian WF

Trong một số công ty Nhật đơn vụ của thời gian tiêu chuẩn là RU (Ready Unit)

1RU=1/1000 phút = 0.06 giây

PHƯƠNG PHÁP WF

- Quy trình thời gian tiêu chuẩn trước khi tiến hành công việc

Phương pháp WF là một trong những phương pháp PTS (Pre-Determined Time Standard _ Tiêu chuẩn thời gian được quy định trước), được dung để quy định ra thời gian tiêu chuẩn mà không cần dùng đến các công cụ như đồng hồ Stop Watch.

Đây là phương pháp quy định thời gian thao tác bằng cách chia nhỏ công việc ra thành từng yếu tố thao tác một, sau đó tổng hợp các thời gian đó để thành thời gian cho công việc.

Theo phương pháp này, khi đã xác định được phương pháp thao tác, dù công việc chưa được tiến hành trên thực tế thì vẫn có thể lập nên được thời gian tiêu chuẩn.

Mặt khác, xem xét chi tiết mức độ thao tác, thì có thể dùng phương pháp này để phát hiện ra các lãng phí (Muda) của công việc.

NỘI DUNG CƠ BẢN CỦA PHƯƠNG PHÁP WF (những nguyên nhân chính làm biến động thời gian)

Mục đích của phương pháp WF là coi trọng thời gian. Nguyên tắc này chỉ ra một số điểm sau

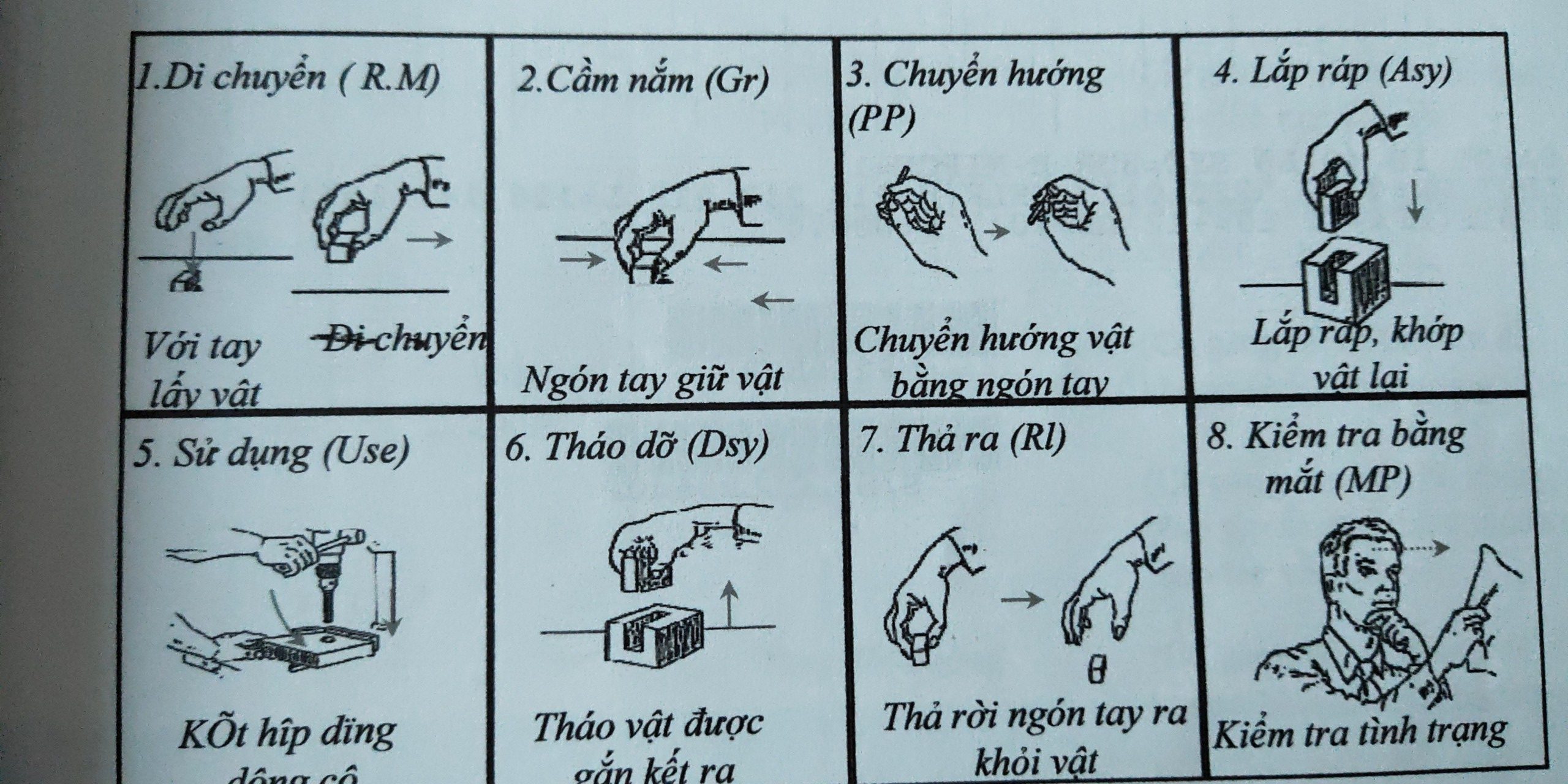

(1) Thao tác cơ bản (Yếu tố tiêu chuẩn WF)

Thao tác cơ bản (Yếu tố tiêu chuẩn WF) là 8 yếu tố thao tác cơ bản dưới đây, theo phương pháp WF, mỗi công việc đều có thể chia nhỏ ra theo 8 yếu tố dưới này và áp dung giá trị thời gian được quy định trước cho chúng. Hơn nữa, bất cứ một công việc ào cũng đều được tổng hợp nên từ 8 yếu tố dưới đây.

Mỗi yếu tố thao tác này tiêu tốn một lượng thời gian khác nhau, nên về cơ bản, công việc nào càng nhiều yếu tố trên thì thời gian cho công việc đó càng tăng.

(2) Khoảng cách dịch chuyển

Nếu khoảng cách tay với lấy vật, di chuyển vật càng ngắn thì thời gian cho thao tác đó sẽ càng ít đi.

Mặt khác, thời gian cho di chuyển từng phần của cơ thể cũng sẽ khác nhau. So với tay, di chuyển của chân sẽ tốn nhiều thời gian hơn. Thời gian di chuyển sắp xếp theo trình tự từ cao xuống thấp như sau (Đi bộ > quay người > Di chuyển cánh tay > Di chuyển khủy tay > Di chuyển bàn tay > Di chuyển ngón tay)

Ví dụ: Đi bộ là mất nhiều thời gian nhất. (Các bạn chú ý, là thời gian chứ không phải vận tốc. Do phạm vi và khoảng cách di chuyển tay luôn nhỏ hơn so với phạm vi di chuyển của chân. Khi thao tác, di chuyển tay chỉ xung quanh bàn thao tác, trong khi chân có thể phải di chuyển ra các vị trí xa hơn)

Thời gian cho di chuyển của tay: 20cm ↔ 0.32 giây; 30cm ↔ 0.39 giây

Thời gian di chuyển của chân: 50m đi bộ ↔ 32.9 giây; 100m đi bộ ↔ 64.6 giây

Con số đưa ra ở trên là con số xác định dựa trên tiêu chuẩn lý thuyết của một số công ty Nhật. Trong thực tế cải tiến, chúng ta có thể đặt ra tiêu chuẩn cho từng yếu tố dựa trên kết quả khảo sát thực tế.

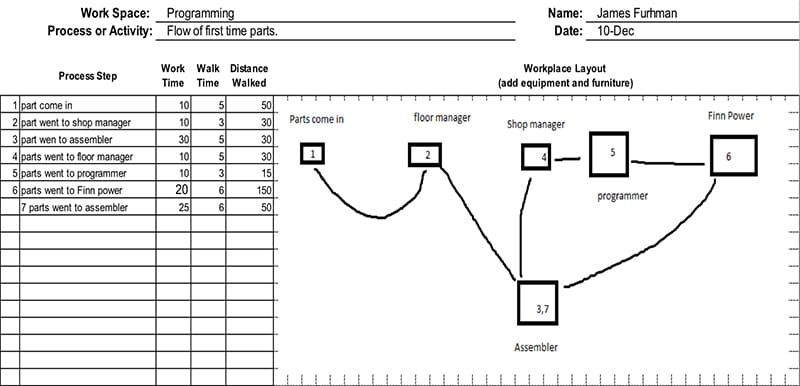

Như ví dụ trong hình ảnh bên dưới, trong một dự án Lean 6 Sigma, để giảm lead time của sản phẩm từ khi nhận nguyên liệu tới khi nhập kho. Bên cạnh các phân tích cải tiến cho phương pháp tại từng công đoạn thì nhóm cải tiến có phân tích thời gian di chuyển (walk time) ứng với khoảng cách di chuyển (distance walk)

(3) Nguyên nhân làm chậm thao tác.

Ngoài hai nội dung trên, còn có 5 yếu tố trở ngại là nguyên nhân làm chậm tốc độ thao tác (work factor) và thời gian cho từng trường hợp gây trở ngại này cũng khác nhau. Các yếu tố này bao gồm

- Di chuyển vật nặng hoặc khó do trọng lực hoặc lực đàn hồi, lực cản ma sát…

- Điều chỉnh – dừng sự di chuyển do có sự cản trở như layout vướng víu, ách tắc

- Điều chỉnh phương hướng (ví dụ linh kiện không được sắp xếp theo hướng chuẩn, mỗi lần lấy cần phải chỉnh phương hướng khi đưa vào Jig lắp ráp)

- Cần chú ý hoặc cố gắng tập trung – điều này làm cho thao tác chậm lại vì độ trễ do phải xác định lại trước khi quyết định thực hiện thao tác

- Thay đổi hướng (Ví dụ tương tự như mục 3 – điều chỉnh phương hướng)

Càng hạn chế đến mức có thể các trở ngại WF này thì thời gian thao tác càng ngắn.

Như vậy, cần cố gắng để làm việc với phương pháp giảm thiểu tối đa lãng phí, mệt mỏi do tập trung, mệt mỏi do căng thẳng.

THỜI GIAN DƯ THỪA CHO PHÉP

Thời gian dư thừa cho phép là: “khoảng thời gian chậm trễ hoặc gián đoạn công việc hoặc do người lao động mệt mỏi phát sinh tại mỗi đơn vị thao tác nhưng không dự đoán trước được tần sồ xảy ra (mặc dù đó là thao tác hay hành vi cần thiết để hoàn thành công việc)”.

Trong ví dụ dưới đây, thời gian tiêu chuẩn bao gồm cả thời gian thực hiện các thao tác như:

- Nhặt sản phẩm đánh rơi

- Dọn dẹp một chút

- Bổ sung vài linh kiện nhỏ vào hộp linh kiện

- Tra dầu vào máy

- Người lao động vươn vai hoặc vặn mình để khắc phục trạng thái mệt mỏi.

- Lau mồ hôi

- …

PHÂN CHIA TỶ LỆ DƯ THỪA CHO PHÉP

Như đã đề cập trước đó, tỷ lệ thời gian dư thừa cho phép được quy định bằng 9% thời gian WF.

Tỷ lệ này được chia ra thành 2 nhóm:

- Thời gian dư thừa do chậm trễ (5%). Chậm trễ phát sinh do nguyên nhân ngẫu nhiên xảy ra liên quan đến người thao tác như: nguyên liệu, linh kiện, máy móc, công cụ… Ví dụ: Tra dầu vào máy, vệ sinh nhỏ, thu dọn hộp rỗng, đổ linh kiện…

- Thời gian dư thừa do nghỉ, mệt mỏi: (4%)

- Dư thừa mang tính con người: Thời gian nghỉ cần thiết mang tính con người mà không liên quan đến các thao tác công việc, … Ví dụ: Đi vệ sinh, uống nước, lau mồ hôi…

- Dư thừa do mệt mỏi: Thời gian nghỉ một chút để hồi phục mệt mỏi cơ thể. Ví dụ: Vặn lưng, lắc đầu…

LỜI KẾT:

Một trong các phương pháp giảm lãng phí đó là tăng năng suất và hiệu quả sử dụng lao động. Để tăng hiệu quả sử dụng lao động, cần xác định thời gian làm việc tiêu chuẩn dựa trên phương pháp làm việc tiêu chuẩn và tốc độ làm việc tiêu chuẩn. Qua nội dung trong bài viết này, chúng ta có thể thấy trong thao tác vận hành hàng ngày mà chúng ta đang thực hiện trong công việc có rất nhiều lãng phí hay nói cách khác là không đóng góp để tạo ra giá trị.

Thực tế không có phương pháp hay tốc độ làm việc nào có thể đạt hiệu quả 100%, do vậy phương pháp WF đã đặt ra thời gian dư thừa cho phép (9% thời gian WF).

Nội dung các bài viết tiếp theo sẽ đề cập tới sự đánh giá hiệu quả dựa trên tốc độ thực tế đạt được bang bao nhiêu phần trăm so với tốc độ tiêu chuẩn.