Hiện tại có rất nhiều trang và bài viết về lịch sử hình thành LEAN hay 6 SIGMA, do vậy bài viết này mình chỉ đưa ra một số thông tin khái quát về mọi người phân biệt và nhận biết về LEAN-6SIGMA.

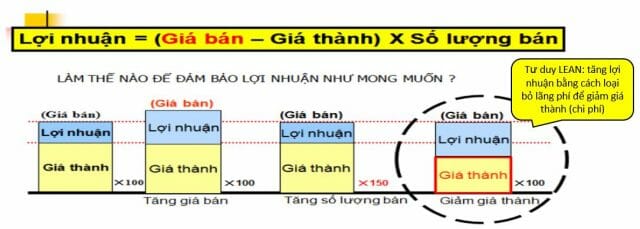

TƯ DUY LEAN

Phương pháp sản xuất LEAN là một tập hợp các nguyên tắc, công cụ kỹ thuật được thiết kế để giải quyết những vấn đề gốc rễ của các hoạt động kém hiệu quả trong sản xuất. Đó là cách tiếp cận có hệ thống để loại bỏ mọi dạng của lãng phí trong toàn bộ chuỗi sản xuất nhằm đáp ứng tối đa mong muốn của khách hàng.

Mục tiêu của sản xuất LEAN là tối ưu hóa các giá trị về năng suất, chất lượng, chi phí và khả năng đáp ứng khách hàng trong khi vẫn đảm bảo được các điều kiện an toàn của sản xuất. Để đảm bảo được các mục tiêu này, LEAN cố gắng loại bỏ 3 nguồn chính dẫn tới các tổn thất từ hệ thống quản lý sản xuất là lãng phí, sự biến động và sự thiếu linh hoạt.

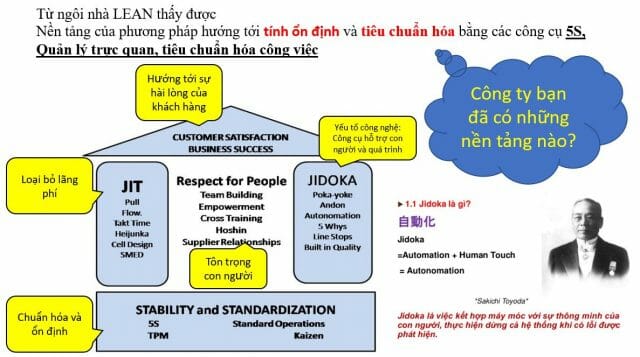

Nền tảng của phương pháp LEAN hướng tới tính ổn định và tiêu chuẩn hóa bằng các công cụ cơ bản như 5S, Quản lý trực quan, tiêu chuẩn hóa công việc.

Do vậy, trước khi đề cập tới những thứ gì to tát, doanh nghiệp cần hướng tới các nền móng cơ bản và vững chắc. Để làm được điều này, vai trò của lãnh đạo là rất rất quan trọng. (Tham khảo bài viết về “nguyên tắc và tư duy trong cải tiến”)

Từ ngôi nhà LEAN, có thể thấy một số điểm sau

- Đích đến của phương pháp LEAN là hướng tới sự hài lòng của khách hành và thành công của doanh nghiệp.

- LEAN có hai trụ cột chính là JIT (Just In Time) để loại bỏ lãng phí và JIDOKA để phát hiện và ngăn chặn lỗi.

- Giá trị cốt lõi của phương pháp đó là “tôn trọng và phát triển con người”

- Nền tảng của LEAN đó là tính “ổn định” và “tiêu chuẩn hóa” (bằng cách áp dụng các công cụ cơ bản như 5S, visualize, …)

Nhắc lại một lần nữa về nền tảng của LEAN, có nhiều doanh nghiệp và tổ chức hô hào triển khai các phương pháp JIT và JIDOKA trong khi nền móng chưa có. Nếu cố chạy theo JIT trong khi nền tảng của sự ổn định và chuẩn hóa không đủ thì hệ thống sẽ không thể duy trì được.

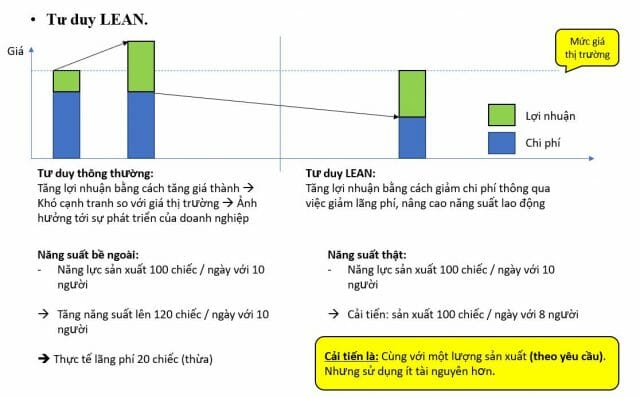

Ngoài ra, trong cải tiến, với tư duy LEAN. Chúng ta cần rõ ràng 1 quan điểm đó là nâng cao năng suất và tăng cường độ làm việc là khác nhau. Đây là một điểm mà rất nhiều công ty Việt Nam nhầm lẫn, khi tăng cường độ làm việc và chúng ta cảm thấy rằng mình đã cải tiến, trong khi thực tế chỉ là người quản lý đang ép công nhân phải làm với cường độ cao hơn, bản chất không hề có sự cải tiến. Và liệu rằng công nhân có thể duy trì cường độ cao này trong bao lâu, hậu quả về mặt chất lượng sẽ là gì? (tham khảo bài viết về “hiệu quả sử dụng lao động“)

6 SIGMA

6σ là một phương pháp cải tiến hoạt động kinh doanh và sản xuất bằng việc sử dụng các kỹ thuật thống kê để tìm kiếm, loại bỏ sai lỗi và các nguyên nhân gây ra sai lỗi từ các quá trình của tổ chức. Tập trung vào các kết quả đầu ra trọng yếu được cung cấp bởi khách hàng (VOC – Voice of Customer)

PHÂN BIỆT σ VÀ MỨC σ

Sigma (σ) còn được gọi là độ lệch chuẩn – là thước đo của sự biến đổi (đo độ biến động của quá trình). Sigma càng nhỏ thì độ biến động càng nhỏ, điều đó có nghĩa là quá trình sản xuất kinh doanh càng ổn định.

Mức sigma: Là thước đo năng lực của quá trình, được tính dựa trên cơ hội xảy ra lỗi. Mức sigma (năng lực quá trình) càng cao càng tốt thì càng ít có cơ hội xảy ra lỗi.

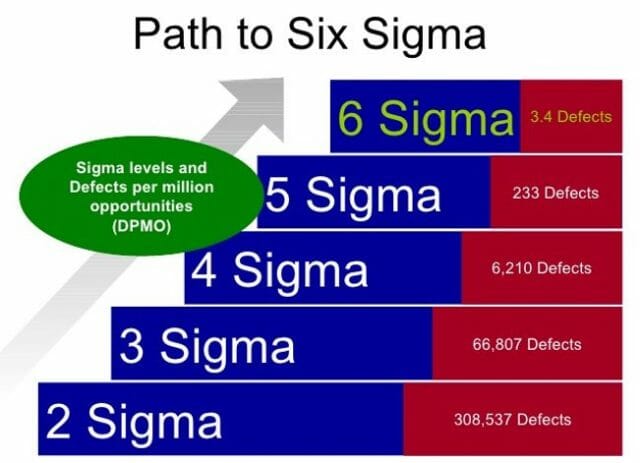

DPMO – Defects per million opportunities (Số khuyết tật / 1 triệu cơ hội xảy ra lỗi)

- Mức 2 → 308537 khuyết tật

- Mức 3 → 66807 khuyết tật

- Mức 4 → 6210 khuyết tật

- Mức 5 → 233 khuyết tật

- Mức 6 → 3,4 khuyết tật

CÁC QUAN ĐIỂM VỀ 6 SIGMA

Chữ Sigma (σ) theo ký tự Hy lạp đã được dùng trong kỹ thuật xác suất – thống kê để đánh giá sự sai lệch của quá trình. Hiệu quả hoạt động của một công ty cũng được đo bằng mức Sigma mà công ty đó đạt được đối với các quá trình sản xuất kinh doanh của họ.

Thông thường các công ty thường đặt ra mức 3 hoặc 4 Sigma là mức Sigma chuẩn cho công ty tương ứng với xác suất xảy ra sai lỗi từ 6210 tới 66807 trên một triệu cơ hội. Nếu đạt tới mức 6 Sigma, con số này chỉ là 3,4 lỗi trên một triệu cơ hội. Điều này cho phép đáp ứng được sự mong đợi ngày càng tăng của khách hàng cũng như sự phức tạp của các sản phẩm và quy trình công nghệ mới ngày nay.

- Bod Galvin, Giám đốc điều hành hàng Motorola định nghĩa 6 Sigma như sau “6 Sigma là một phương pháp khoa học tập trung vào việc thực hiện một cách phù hợp và có hiệu quả các kỹ thuật và các nguyên tắc quản lý chất lượng đã thừa nhận. Tổng hợp các yếu tố có ảnh hưởng đến kết quả công việc, 6 Sigma tập trung vào việc làm thế nào để thực hiện công việc mà không (hay gần như không) có sai lỗi hay khuyết tật”

- Hiệp hội chất lượng Mỹ (AQC) định nghĩa “6 Sigma là một hệ thống linh hoạt và toàn diện để thực hiện, duy trì và tối đa hóa sự thành công trong kinh doanh. 6 Sigma là hệ thống được tiến hành bởi sự hiểu biết kỹ lưỡng về các nhu cầu của khách hàng, sử dụng các cơ sở lập luận, số liệu, các phân tích thống kê và chú trọng vào quản lý, cải tiến, thiết kế lại các quá trình kinh doanh.”

- Tổ chức quốc tế về Tiêu chuẩn hóa (ISO) định nghĩa, 6 Sigma là một “phương pháp tiếp cận cải tiến hoạt động kinh doanh dựa trên thống kê nhằm tìm kiếm và loại bỏ các khuyết tật và nguyên nhân của chúng từ các quý trình của tổ chức, tập trung vào kết quả đầu ra quan trọng cho khách hàng”

Triển khai 6 Sigma là việc áp dụng một cách tổng hợp và hệ thống sự phối hợp giữa các kỹ thuật cải tiến với tổ chức đào tạo nhân lực nhằm đặt được sự thỏa mãn của khách hàng. Bản chất của áp dụng 6 Sigma là việc loại trừ các lãng phí sinh ra do sản phẩm không đạt yêu cầu, qua đó giảm giá thành sản phẩm, tăng lợi nhuận cho doanh nghiệp.

Cốt lõi của 6 Sigma là việc sử dụng các kỹ thuật thống kê. Tuy nhiên trong việc triển khai 6 Sigma không phải phát minh gia những kỹ thuật gì mới, mà chỉ áp dụng các phương pháp và công cụ truyền thống để kiểm soát và cải tiến quá trình sản xuất.

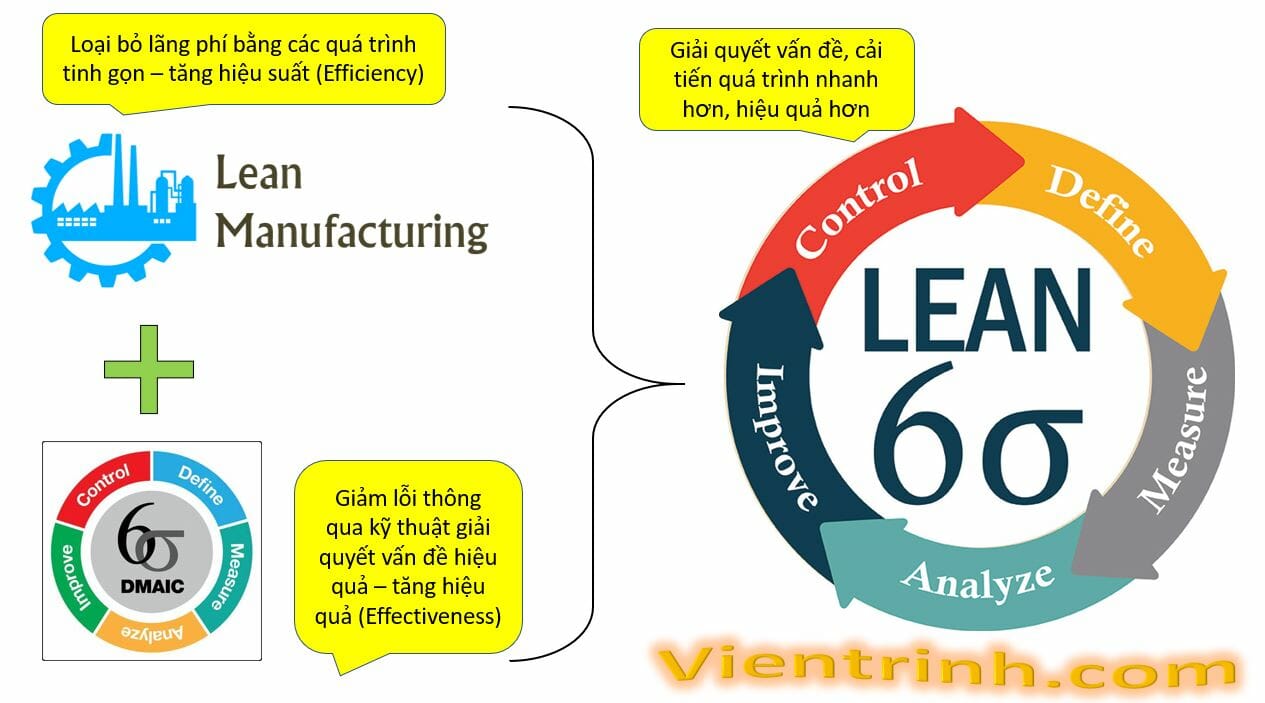

SỰ KẾT HỢP LEAN-6σ

| LEAN | 6 Sigma |

| – Tập trung vào tối đa hóa tốc độ quá trình – Cung cấp các công cụ cho phân tích dòng chảy quá trình và thời gian chờ đợi ở mỗi bước – Tập trung vào phân tách hoạt động “tạo ra giá trị – tăng VA” và “không tạo ra giá trị – NVA” bằng các công cụ để loại bỏ các nguyên nhân gốc rễ của các hoạt động không tạo ra giá trị gia tăng – Cung cấp một biện pháp để định lượng và loại bỏ các chi phí không cần thiết |

– Nhấn mạnh vào sự cần thiết để nhận ra các cơ hội và loại bỏ các khuyết tật theo nhìn nhận của khách hàng – Nhận ra các biến động cản trở khả năng của đơn vị để có thể cung cấp dịch vụ chất lượng cao, đáng tin cậy – Yêu cầu dữ liệu và các công cụ chất lượng để giải quyết vấn đề một cách hiệu quả – Cung cấp các nguồn lực, cơ sở hạ tầng … để đạt được kết quả bền vững. |

Nguyên tắc Lean-6σ

| Lean | 6 Sigma |

| Tốc độ + chi phí thấp – Mục tiêu: Giảm lãng phí và tăng tốc độ quá trình – Tập trung: Vào các hoạt động không tạo ra giá trị gia tăng và các nguyên nhân của vấn đề – Phương pháp vận hành: Áp dụng các công cụ của LEAN |

Văn hóa + chất lượng ‘- Mục tiêu: Cải tiến hiệu suất dựa trên CTQ của khách hàng (Critical To Quality) – Tập trung: Sử dụng phương pháp DMAIC và các công cụ để loại bỏ biến động (Define, Measure, Analysis, Improve, Control) – Phương pháp: Triển khai các dự án theo phương pháp DMAIC |

Từ bảng phân biệt nguyên tắc ở trên, ta thấy được LEAN hướng nhiều tới nội tại, LEAN tạm dịch là “tinh gọn”, các công ty đều hướng tới sản xuất tinh gọn để giảm tối đa chi phí sản xuất, tăng lợi nhuận. Trong khi 6 Sigma hướng tới khách hàng, dựa trên CTQ (Critital To Quality). Như vậy sự kết hợp LEAN-6σ sẽ giúp giải quyết vấn đề, cải tiến quá trình nhanh hơn, hiệu quả hơn và làm khách hàng hài lòng hơn

SỰ KHÁC BIỆT GIỮA CÔNG TY TRUYỀN THỐNG VÀ CÔNG TY LEAN 6 SIGMA

| CÔNG TY TRUYỀN THỐNG | CÔNG TY LEAN 6 SIGMA |

| – Sản xuất thử và kiểm tra – Khắc phục, sửa chữa – Ra quyết định dựa trên kinh nghiệm – Tập trung vào quản lý sản phẩm cuối cùng – Phân tích nguyên nhân dựa trên kinh nghiệm – Báo cáo lên cấp trên để xin ý kiến chỉ đạo – Cải tiến theo nguyên tắc tự động hóa |

– DFSS – Thiết kế chống sai lỗi – Phòng ngừa – Ra quyết định dựa trên kết quả phân tích số liệu – Tập trung vào kiểm soát quá trình sản xuất – Phân tích nguyên nhân bằng các công cụ thống kê – Trao quyền và ủy quyền theo từng mức để chủ động thực hiện công việc – Cải tiến theo nguyên tắc tối ưu hóa |